کارگاه عملیات حرارتی : Heat Treatment

این کارگاه شامل دو خط کوره های مداوم و کوره های بچی (Batch furnace) می باشد که انواع عملیات حرارتی شامل نرمالیزه سختکاری و برگشت و آنیل ایزو ترمال و آنیل کامل در این کوره ها انجام میگردد.

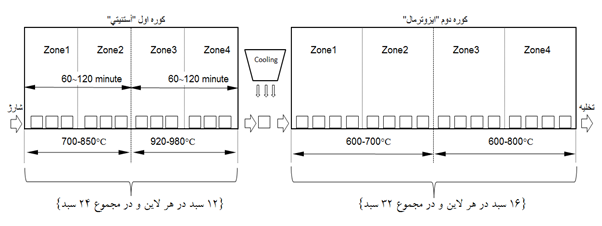

کوره مداوم (1) SAS

این کوره ساخت کشور انگلیس می باشد و با سوخت گازی از نوع شعله غیر مستقیم کار میکند.

عملیات حرارتی قطعات تولید شده با سیکل آنیل ایزوترمال از قطعات با وزن 500 گرم الی 15 کیلوگرم با ظرفیت ابعادی کف پالت سبد کار کوره (980*1000 )میلیمتر بصورت چیدمان بطور متوسط با توجه به جنس و ابعاد قطعه متغیر و روزانه 16 تن می باشد

این کوره مجهز به سیستم مانیتورینگ جهت کنترل زمان نگهداری و دمای مورد نظر می باشد که سوابق عملیات حرارتی در سیستم ثبت و نگهداری می شود

کوره مداوم (2) ATBIN

این کوره با تکنولوژی بلژیکی توسط شرکت ایرانی ساخت و نصب شده و از نوع سوخت گازی شعله مستقیم می باشد . همانند کوره مداوم 1 جهت عملیات حرارتی قطعات تولید انواع قطعات گیربکس آنیل ایزوترمال استفاده می شود بصورت 24 ساعته با ظرفیت ابعاد پالت (850*850) میلیمتر بسته به نوع جنس و ابعاد قطعه از 100 گرم الی 15 کیلوگرم روزانه 22 تن قابلیت تولید را دارد نکته حائز اهمیت در این کوره مسئله کولینگ آن است که هوا در یک سیکل بسته پس از خنک کاری مجددا سرد و مجددا با دمش فن در مدت زمان از پیش تعیین شده قطعات را خنک می کند و این در بهبود خواص مکانیکی قطعات تاثیر بسزائی دارد . این کوره نیز همانند کوره مداوم 1 مجهز به سیستم مانیتورینگ جهت کنترل دما و زمان نگهداری و ثبت سوابق عملیات حرارتی بصورت اتوماتیک می باشد .

خط سختکاری و برگشت : SAS (Hardening & Tempering )

این خط نیز که شامل 6 عدد کوره بچی و ماشین شارژینگ و دستگاه کوئنچ تانک روغن می باشد، طرح و ساخت کشور انگلیس است. تمامی کوره ها با سوخت برقی کار میکنند و جهت عملیات حرارتی سختکاری و برگشت و نرمالیزه و آنیل کامل مورد استفاده قرار می گیرند. این کوره ها بصورت بچی با ظرفیت ابعادی کف پالت 2100*1800 میلیمتر و وزن قطعات از 200 گرم تا 1 تن تا مقدار 1/5 تن را دارد.

دستگاه کوئنچ : SAS Quenching unit

این دستگاه زیر مجموعه سیستم خط سختکاری می باشد، قطعات بعد از مرحله دمای آستنیتی جهت سختکاری به داخل محفظه تانکر روغن هدایت میشوند که ظرفیت این دستگاه نیز همانند کوره های بچی از 800 کیلوگرم تا 5/1 تن با ابعادکف پالت 1800*2100 میلیمتر می باشد. مخزن تانکر علاوه بر چیلر مرکزی مجهز به چیلر دیگری جهت خنک کاری و تنظیم دمای روغن می باشد که بطور اتوماتیک با توجه به دمای تنظیمی در ترموکوبل فعال می گردد. قابل ذکر اینکه مخزن تانکر موجود بصورت اتوماتیک و بطور دقیق توسط جک ها و شیر های پنوماتیکی کار عملیات سختکاری را انجام می دهند.

ماشین شارژینگ : SAS Charging machine

این دستگاه جهت عملیات حرارتی در موقع شارژ قطعات به داخل کوره و دشارژ بصورت بچی مورد استفاده قرار می گیردو توانایی حمل قطعات تا وزن 1/5 تن را دارد.

کوره سختکاری : Hardening furnace SAS

کوره های سختکاری جهت نگهداری قطعات در مرحله اول در دمای بالا مابین 830 الی 920 مورد استفاده قرار می گیرند که بصورت بچی با وزن تقریبی800 کیلو الی 5/1 تن ظرفیت دارند .

کوره های تمپرینگ : SAS Tempering furnace

این کوره ها که به کوره های تمپرینگ معروف هستندکار عملیات حرارتی برگشت بعد از سختکاری را انجام می دهند که ظرفیت مشابه و همانند کوره های سختکاری را دارند.بازه دمایی کوره های تمپرینگ مابین 450 الی 680 درجه سانتی گراد می باشد.

کل مجموعه خط سختکاری همانند کوره های مداوم بصورت 24 ساعت توسط سیستم کنترلی مانیتورینگ کنترل و دما ها و زمان های نگهداری و سوابق عملیات حرارتی توسط سیستم ثبت و نگهداری می شود .

آتبین

این کوره از چندین قسمت تشکیل شده است که برای انجام عملیات حرارتی "سایکل آنیل" (آنیل ایزوترمال ) طراحی و ساخته شده است . در ادامه این بخش به معرفی قسمت های مختلف و مشخصات فنی آن ها می پردازیم.

قسمت سوم کوره بنام ایزوترمال میباشد که مشتمل بر 4 ناحیه “Zone” دمایی می باشد. این 4 ناحیه از کوره بطول 17 متر بوده و بمنظور انجام استحاله تبدیل آستنیت به فازهای فریت و پرلیت یکنواخت در محدوده دمائی (700-600 درجه سلسیوس) پیش بینی شده است یکنواختی دما در نواحی مختلف این قسمت از اهمیت بسزائی برخوردار است هرچه دما یکنواخت تر باشد ساختار همگن و یکنواخت تری در قطعات ایجاد میگردد. بمنظور ایجاد همگنی در دمای کوره سیستم کنترل اتوماتیک درجه حرارت همراه با جریان چرخشی اتمسفر کوره (سیرکولاسیون) با تعبیه سه عدد فن عمودی در طراحی و ساخت آن در نظر گرفته شده است. پیمایش قطعات در این قسمت نیز بطور اتوماتیک و توسط سیستم Beam Walking صورت میگیرد.

هر سه قسمت کوره دارای دربهای ورودی و خروجی در دو انتها هستند این دربها توسط سیستم PLC کوره کنترل شده و به هنگام نیاز بطور اتوماتیک باز و بسته میشوند.

کارکرد کوره آتبین بصورت مداوم میباشد. سیستم شارژینگ و تخلیه کوره نیز اتوماتیک می باشد. قطعات در سبدهائی هم سایز و همشکل در مقدار مشخصی که بواسطه توزین کنترل میگردد چیده میشوند و به داخل کوره شارژ میشوند. سبدهای حاوی قطعات در پایان پروسه توسط سیستم تخلیه اتوماتیک در پالتهائی که در انتهای خط تعبیه گردیده است تخلیه میشوند.

شارژ کوره: سبدهای حاوی قطعات در دو ردیف مجزا روی ریل توسط سیستم حمل اتوماتیک به ابتدای درب ورودی کوره آستنیته منتقل میشود در این لحظه درب ورودی کوره باز شده و سپس بواسطه بازوهای هیدرولیک به داخل کوره منتقل شده و روی ریل های سیستم حرکتی Walking Beam قرار میگرند. سبدها از جنس فولاد نسوز و در ابعاد 80*80 سانتی متر مربع هستند.

قسمت اول کوره جهت گرم کردن قطعات تا دمای آستنیت می باشد این قسمت که طول آن 12 متر است خود مشتمل بر 4 ناحیه (Zone) دمائی میباشد قطعات از ناحیه اول به درون کوره شارژ میشوند دما در این ناحیه بدلیل مجاورت به درب ورودی پائین است قطعات در داخل کوره یک حرکت رو به جلو داشته و به سمت ناحیه های 2 الی 4 حرکت می کنند عمل حرکت بواسطه سیستم پیمایش Walking Beam صورت میگیرد. عملکرد Walking Beam بر اساس برنامه ریزی انجام شده بطور اتوماتیک و توسط PLC کوره انجام میشود. با حرکت قطعات به سمت جلو دمای قطعات بتدریج افزایش مییابد در ناحیه 3 و 4 قطعات در دمای پیش بینی شده برای استحاله آستنیت (960-900 درجه سلسیوس) قرار می گیرند.

–قسمت دوم کوره بنام کولینگ بوده و بمنظور سرد کردن قطعات از دمای آستنیت به دمای (700-600 درجه سلسیوس) میباشد عمل سرد کردن با دمش هوای نسبتا گرم (140-200’C ) صورت میگرد که با دمش هوای محفظه ای توسط دمنده وجود دمپرهای برقی امکان تنظیم دمای هوای خنک کاری وجود دارد. حرکت پالتها در محفظه کولینگ توسط چنگک و زنجیر انجام میگیرد. انجام فرآیند کولینگ نیز قابل برنامه ریزی بوده و توسط PLC کنترل میگردد.

مزایای کوره عملیات حرارتی آتبین

سیستم حرارتی گازی با شعله مستقیم که بازده حرارتی بالائی داشته و رسیدن دمای کوره تا 1000 درجه سلسیوس را امکانپذیر ساخته است.

سیستم حرکتی اتوماتیک توسط Walking Beam و کنترل شونده با PLC

دارای سه محفظه حرارتی جداگانه شامل ، آستنیتی ، خنک کاری و ایزوترمال

قابلیت برنامه ریزی و تنظیم حرکت کانوایر و سیکلهای حرارتی کنترل اجرا توسط PLC

سیستم گردش هوای گرم با کمک فن در قسمت ایزوترمال و یکنواختی کامل دما در حجم محفظه عملیاتی و حصول ساختار و سختی یکنواخت در قطعات

محفظه کولینگ کاملا مجزا و بدون تاثیر مستقیم بر روی قسمت های اصلی آستنیتی و ایزوترمال

دمپر جهت خروج گازهای مزاحم و جابجایی هوا با خارج از سیستم (بدون هرگونه تغییر حرارتی داخل محفظه)

سیستم کنترل دمای اتوماتیک

عایق بندی بسیار مناسب از جنس الیاف پشم سنگ

بدنه خارجی در عین استحکام و زیبایی، محافظت شده با دو لایه رنگ مقاوم

آب بندی کامل درب با محفظه داخلی و جلوگیری از هرگونه اتلاف انرژی حرارتی از محل تماس درب با بدنه