Цех Термической Обработки:

Этот цех оснащен двумя линиями печей: непрерывными печами и периодическими печами. Он выполняет различные процессы термической обработки, включая нормализацию, закалку, отпуск, изотермический отжиг и полный отжиг.

Непрерывная печь (1) SAS:

Эта печь, изготовленная в Англии, работает на косвенном газовом нагреве. Она используется для изотермического отжига компонентов весом от 500 грамм до 15 килограммов. Печь имеет размер паллеты 980×1000 мм и может обрабатывать до 16 тонн компонентов в день. Печь оснащена системой мониторинга для контроля времени выдержки и температуры, а записи о термической обработке хранятся в системе.

Непрерывная печь (2) Атбин

Эта печь была спроектирована и установлена иранской компанией по бельгийской технологии. Она работает на прямом газовом нагреве. Подобно Непрерывной печи 1, она используется для изотермического отжига различных компонентов коробки передач. Она работает 24 часа в сутки с размером паллеты 850×850 миллиметров, способна обрабатывать от 100 грамм до 15 килограммов компонентов в день. Значительной особенностью этой печи является ее система охлаждения, которая включает в себя замкнутую циркуляцию воздуха. После охлаждения воздух рециркулируется и принудительно пропускается через печь для охлаждения компонентов в течение определенного времени. Этот процесс значительно улучшает механические свойства компонентов. Как и Непрерывная печь 1, эта печь оснащена системой мониторинга для автоматического контроля температуры, времени выдержки и записи данных термической обработки.

Линия закалки и отпуска: SAS

Эта линия, состоящая из 6 периодических печей, загрузочного устройства и бака для масляной закалки, спроектирована и изготовлена в Англии. Все печи имеют электрический нагрев и используются для закалки, отпуска, нормализации и полного отжига. Эти периодические печи имеют размер паллеты 2100×1800 мм и могут вмещать компоненты весом от 200 грамм до 1,5 тонны.

Камера закалки: SAS

Эта камера является частью системы линии закалки. После достижения температуры аустенизации компоненты переносятся в масляный резервуар для закалки. Подобно периодическим печам, эта установка может обрабатывать компоненты весом от 800 кг до 1,5 тонны с размером паллеты 1800×2100 мм. В дополнение к центральному чиллеру, бак оснащен другим чиллером для охлаждения и регулирования температуры масла, который активируется автоматически в зависимости от температуры, установленной термопарой. Стоит отметить, что операции бака, такие как закалка, выполняются автоматически и точно с помощью пневматических домкратов и клапанов.

Загрузочное устройство: SAS

Это устройство используется для загрузки и выгрузки компонентов в периодические печи во время процессов термической обработки. Его грузоподъемность составляет до 1,5 тонны.

Печь закалки: SAS

Печи закалки используются для выдерживания компонентов при высоких температурах от 830 до 920 градусов Цельсия на начальном этапе. Эти периодические печи могут вмещать компоненты весом от 800 килограммов до 1,5 тонны.

Отпускная печь: SAS

Эти печи, обычно называемые отпускными печами, используются для процесса отпуска после закалки. Они имеют аналогичную вместимость, что и печи закалки, и работают при температуре от 450 до 680 градусов Цельсия.

В целом, вся линия закалки, как и непрерывные печи, контролируется и управляется круглосуточно системой управления. Температура, время выдержки и записи о термической обработке автоматически регистрируются и сохраняются системой.

Печь Атбин: подробный обзор

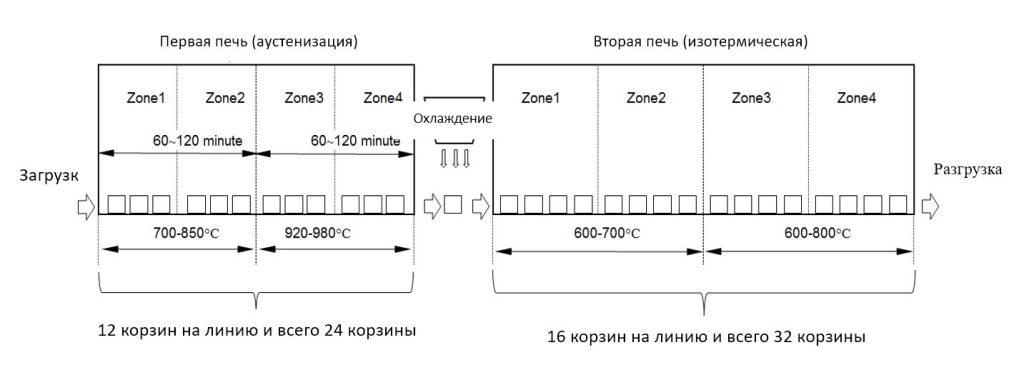

Печь Атбин спроектирована и построена для проведения операций изотермической отжиговой термической обработки. Она состоит из нескольких секций, каждая из которых выполняет определенные функции. Ниже приведено подробное описание этих секций и их технических характеристик.

Секция 3: Изотермическая зона

Эта секция состоит из четырех температурных зон и имеет длину 17 метров. Ее цель – достичь равномерного превращения аустенита в ферритную и перлитную фазы в температурном диапазоне 700-600°C. Равномерность температуры в этой секции имеет решающее значение для обеспечения однородной и равномерной структуры компонентов. Для достижения этого печь оснащена автоматической системой регулировки температуры и системой принудительной циркуляции воздуха с тремя вертикальными вентиляторами. Движение компонентов в этой секции также автоматизировано с использованием системы движущейся балки.

Двери печи и автоматизация

Все три секции печи имеют входные и выходные двери на обоих концах. Эти двери контролируются ПЛК печи и могут автоматически открываться и закрываться по мере необходимости. Печь Атбин работает непрерывно. Системы загрузки и разгрузки также автоматизированы. Компоненты помещаются в стандартизированные, взвешенные корзины и загружаются в печь. В конце процесса корзины автоматически выгружаются на паллеты, расположенные в конце линии.

Секция 1: Нагревательная зона

Эта 12-метровая секция разделена на четыре температурные зоны. Компоненты загружаются в печь из первой зоны, где температура самая низкая из-за близости к входной двери. Компоненты перемещаются по печи по системе движущейся балки в направлении зон 2, 3 и 4. Это движение автоматизировано и контролируется ПЛК печи. По мере продвижения компонентов вперед температура постепенно повышается. В зонах 3 и 4 компоненты достигают заданной температуры для аустенитного превращения (960-900°C).

Секция 2: Охладительная зона

Эта секция предназначена для охлаждения компонентов с температуры аустенита до 700-600°C. Охлаждение достигается путем продувки относительно теплого воздуха (140-200°C) в камеру. Электрические заслонки позволяют регулировать температуру охлаждающего воздуха. Движение паллет в охлаждающей камере контролируется крюками и цепями. Процесс охлаждения также программируется и контролируется ПЛК.

Преимущества печи термической обработки Атбин

- Эффективный нагрев: Система прямого газового нагрева обеспечивает высокую тепловую эффективность, позволяя печи достигать температуры до 1000°C.

- Автоматизированное движение: Система движущейся балки, управляемая ПЛК, обеспечивает точное и автоматизированное перемещение компонентов.

- Три отдельные зоны нагрева: Печь имеет отдельные зоны для аустенизации, охлаждения и изотермической обработки.

- Программируемый контроль: ПЛК позволяет точно контролировать цикл нагрева и движение компонентов.

- Равномерная температура: Система принудительной циркуляции воздуха обеспечивает равномерное распределение температуры в изотермической зоне.

- Изолированная камера охлаждения: Камера охлаждения отделена от других зон, что предотвращает передачу тепла и обеспечивает точный контроль охлаждения.

- Управление заслонками: Заслонки позволяют точно контролировать поток воздуха и атмосферу внутри печи.

- Отличная изоляция: Печь хорошо изолирована каменной ватой, что минимизирует потери тепла.

- Прочная конструкция: Печь имеет прочную конструкцию с коррозионно-стойким покрытием.